www.engineering-china.com

03

'16

Written on Modified on

用于汽车行业的伺服电动执行器

行星滚柱丝杠执行器在机器人中的焊接应用

直线执行器是工厂自动化的一项核心技术。与流体动力的执行器一样(包括液压和气动),电动执行器技术已快速成为各工业领域的重要组成部分,包括包装、食品加工、能源、过程控制、建筑和汽车等行业。在生产线上使用直线执行器已在当今工业不可或缺。然而,气动和液压驱动系统在某些领域因效率低和不易精确控制在逐步被摒弃。在这些情况下,电动执行器开始初步取代其地位。在选择不同执行器技术时,需考虑能耗效率、系统控制方式、寿命期望值和安装空间限制。

在对比三种执行器技术后(液压、气动和电动),文章阐述了电动执行器和传统流体动力执行器相比的卓越优势。在现今汽车工业中,机器人焊钳是将流体执行器升级至电动执行器最为盛行的应用。

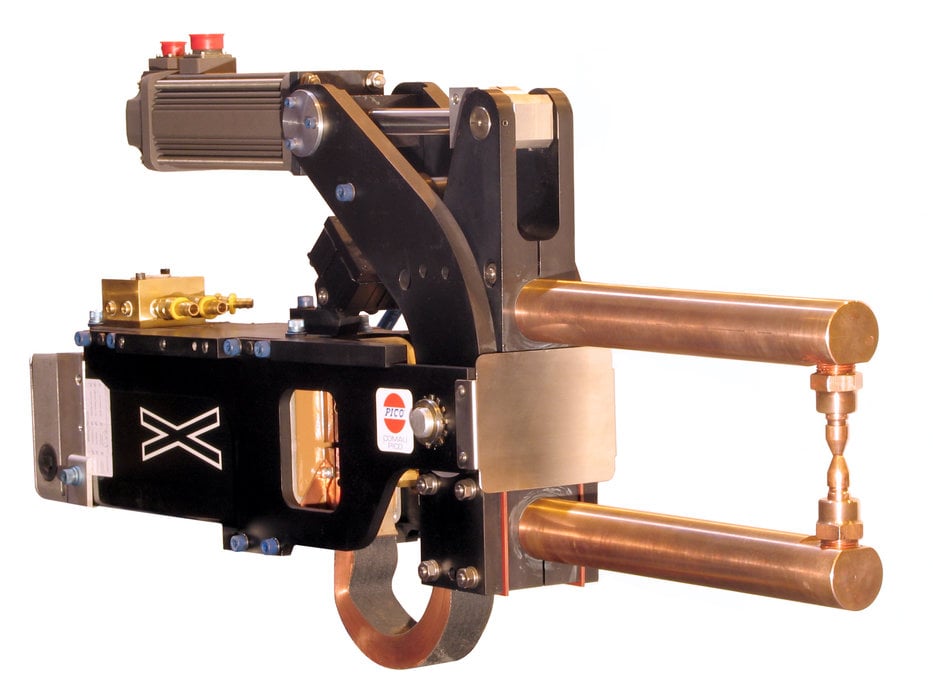

机器人焊钳

在全球范围内,机器人被广泛应用于汽车制造。其中最为主要是车身金属件和基座的点焊。由于每台车都需要很多焊点,而且对精度、一致性和重复性的要求高,因此电动执行器是最好的解决方案。焊钳在有机器人臂的控制下,需要精确到达汽车的各个部件位置。

虽然机器人自身都是由伺服电机驱动,但传统的焊钳执行器配备的却是气伺服执行器,其原因是气动缸的价格低和易用。

为了满足不断增长的产能要求,汽车业的自动化工程师不断的在切换到电动执行器的解决方案,以提升其点焊能力。

最为典型的方案就是基于滚珠或滚柱丝杠的电动执行器技术。

不同的电动执行器方案

如今在重工业(汽车制造)最为常见的电动执行器就是以旋转伺服电机连接诸如滚珠或滚柱丝杠之类的机械传动部件来实现。

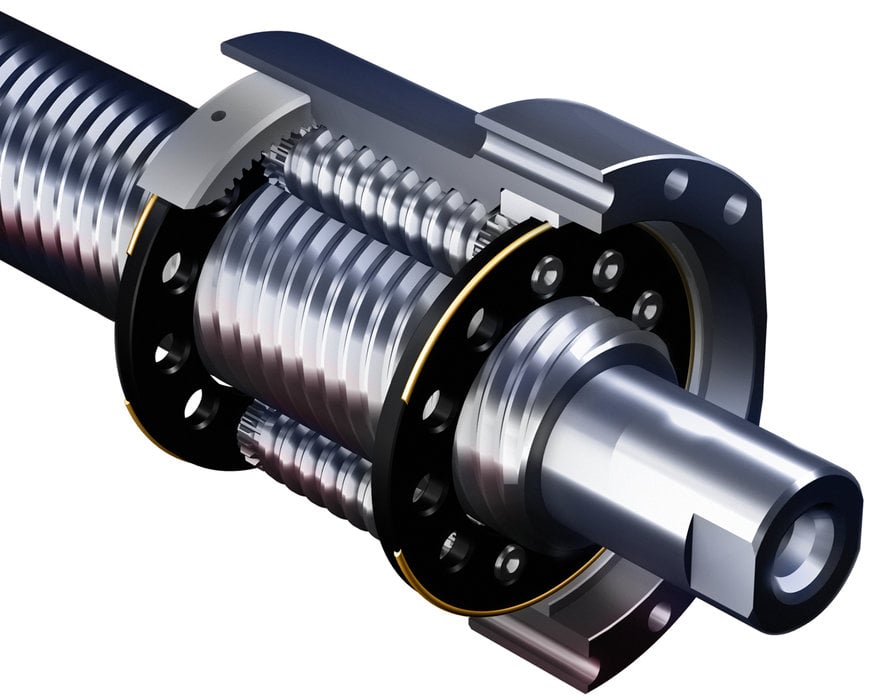

滚珠丝杠易于生产,市面上有许多厂家生产的滚珠丝杠价格都在可承受范围内。滚珠丝杠由螺纹杆(磨削或滚压制造)和滚珠螺母组成。就像螺丝螺帽一样,旋转的螺母和直线运动的螺杆。随着人们对更长的使用寿命,更高的速度以及更低噪音等要求越来越高,滚柱丝杠或滚柱丝杠的执行器也成为了更佳选择。在驱动方式和原理上,滚柱丝杠和滚珠丝杠是一致的,都是由螺纹杆来驱动螺母实现直线运动。不同的是,后者是在螺母内承载着的珠子,而滚柱螺母内使用的是小螺纹滚柱与主丝杠相互啮合,这时螺母的结构类似于行星齿轮箱。

滚柱丝杠和滚珠丝杠相比主要有三点优势。

1.在同样体积的情况下,滚柱丝杠有更大的接触面积,将承载力平均分散在更大的表面。从而减小了摩擦力并延长了使用寿命。

2.滚珠丝杠的珠子在辊道相互运动的方向不同,而滚柱是同步运行在主丝杠上的。于此滚柱丝杠能承受更高的输入转速从而实现更大的直线速度。

3.滚珠丝杠内的珠子在辊道内需要在某一点上做方向切换,滚柱与主丝杠与同步做圆周运动,这就是为什么滚柱丝杠拥有更小振动和噪音。

正是由于这些先天的设计优势,滚柱丝杠拥有超过滚珠丝杠5到15倍的使用寿命。

目前最常见的电动执行器是由丝杠机械结构与独立的驱动电机通过联轴器直连或折返式的皮带连接而成。对滚珠丝杠而言,直线器通过外部电机驱动的这种结构最易于生产,市面上有诸多供应商可以提供此类经济型产品。然而,电机作为外部组件加装时会大大增加整个体积和重量。更大更重的产品意味着需要更大更昂贵的机器人。此外这种更笨重的执行器和大机器人的组合会增加整体的系统惯量,以至于需要更长的工作周期,从而降低了生产节拍。

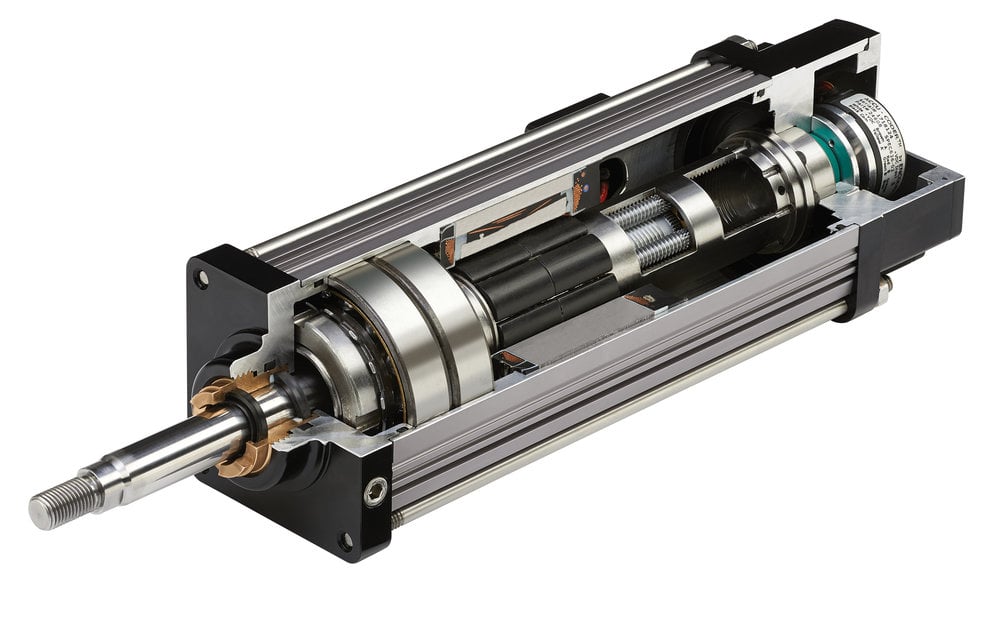

我们研发的第二个重要步骤,是将滚柱丝杠与伺服电机两者完美地合二为一。Exlar® GS行星滚柱丝杠执行器将机械丝杠和伺服电机组合成一个独立部件。为了实现这一设想,我们在滚柱丝杠的基础上又做了颠覆性的设计,反置式的行星丝杠。丝杠螺母通过磨削工艺被设计成螺纹套筒的形式,并直连钕铁硼磁体的伺服电机。除了显而易见的紧凑型尺寸优势外,这种将伺服电机集成的方式不需要繁复的机械零部件,从而提高了可靠性,并大大降低了产品重量。电机和机械的直连也消除了背隙,支持更高的动态响应,全面提升整体性能。分段式贴片(T-Lam)电机转子更加紧凑,消除了顶部回转,绕组填充率达80%。绝缘级别180(H)。

Exlar® GS系列执行器将机械丝杠和伺服电机完美地结合起来

主要优势如下:

1. 滚柱丝杠超长的使用寿命

2. 高效伺服电机的精确控制

3. 极简功能组件的紧凑设计

预期使用寿命

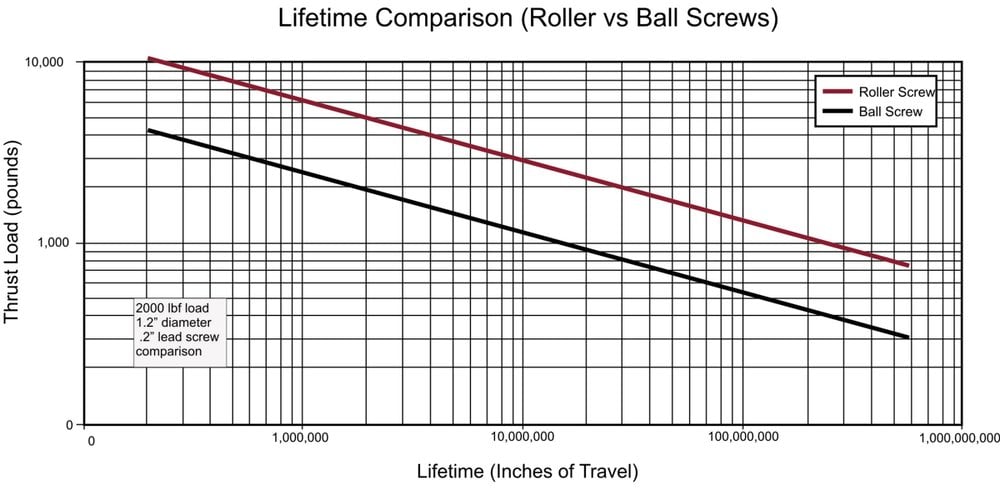

正如大家所期望的,更高动载荷的行星滚柱丝杠带来的主要好处就在于工作寿命。通常我们用电缸直线行驶的总里程来衡量,滚珠和滚柱丝杠的相关对比可参看左图。在同样承受2000lbf / 8900N时,可预见到滚柱丝杠有15倍以上的理论寿命。

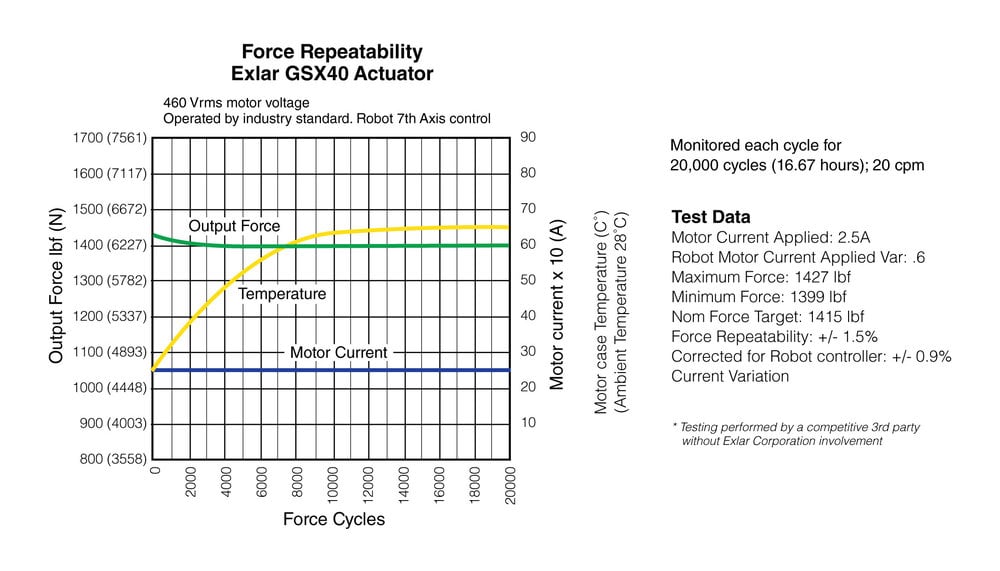

压力重复精度

之前也提到在整个生产批次内,焊钳对重复压力精度的要求很高。电缸在系统冷启动到预热后阶段,对保持前端压力精度有着尤为突出的挑战。在右图展示的是Exlar GSX40(典型的伺服焊钳执行器)在环境温度为40°C,常规焊接力时的重复压力精度可达0,75% 或50N。这保证了整个生产周期内焊点质量的可靠性。

节能

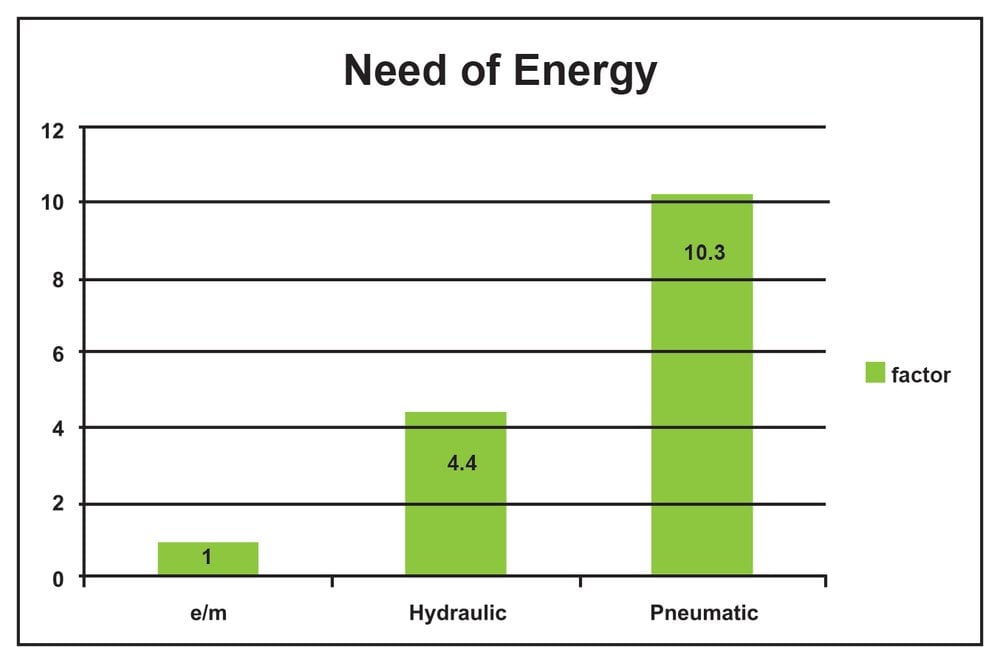

德国卡赛尔大学(the University of Kassel)在2011年做过一份研究,对比了Exlar电动执行器和气动以及液压产品。他们发现能耗能节省90%以上对比流体执行器产品。在相同载荷相同工作周期的情况之下,液压执行器通常需要4.4倍以上的能源消耗,而气动执行器则更需要10倍以上之多。

需要注意的是,这个研究只对某一具体环境和参数做特定测试。然而,流体系统还有许多外围设备,如管子、过滤器、阀、干燥器和泵等。对比电动解决方案而言,整个系统泄漏会带来更大的能耗。

当然液压和气动系统在工业领域仍然是重要的技术之一,但从性价比和能源环保的角度出发,电动执行器在诸多工业领域是一种更佳的选择。

电动执行器在未来机器人焊接的应用

目前全球焊接市场仍以气动伺服技术为主流。可这一切很有可能在未来几年内被电动执行器取代。因为即便是像汽车工业这样保守的行业也在考虑更新更好的技术。Exlar在过去十年里已经为焊接应用提供了大约12,000台电动执行器。我们的模块化设计可以匹配市面上几乎所有的驱动产品,还成功的匹配了以下机器人第7轴,Kuka、Comau、ABB、Nachi和Motoman。

Exlar作为全世界最为紧凑的电动执行器,还提供了许多选项功能,如集成式制动刹车和内置压力传感器,以直接测量前端压力数据。

基于我们在汽车行业的独特解决方案,Curtiss-Wright集团认为汽车市场将成为Exlar电动执行器在今后若干年内最为重要的增长市场。