DP Technology推出创新CAM解决方案ESPRIT 2015 以提高生产效率和自动化水平

美国加利福尼亚,卡马里奥 – 2015年3月26日 - CAM行业领跑者DP Technology公司在其领先的旗舰产品的基础上推出了最新版的ESPRIT® 2015。ESPRIT可通过生成更高效的刀具路径来提高机床全方位应用的生产力,同时通过改善计算机数控(CNC)编程效率来节省时间。

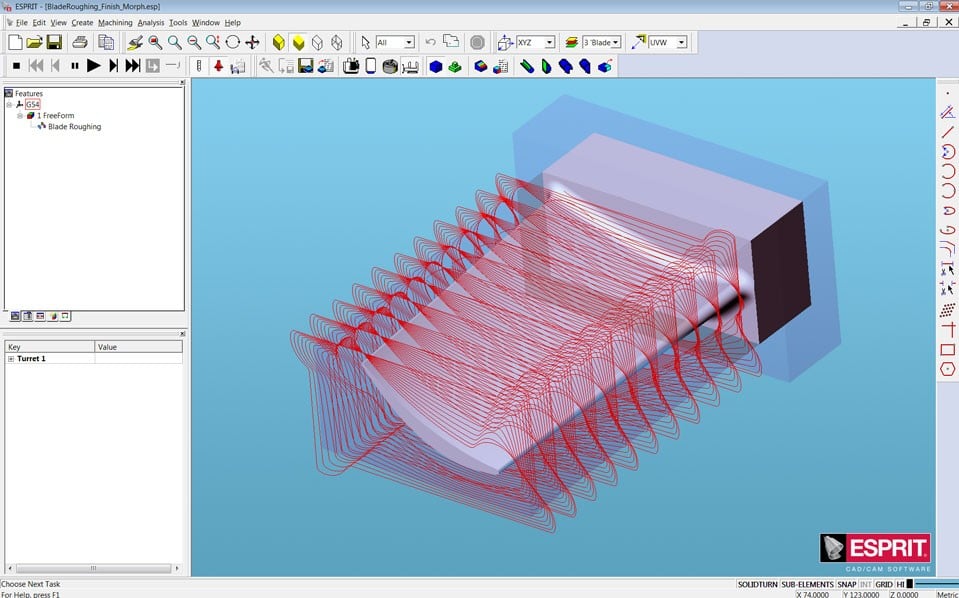

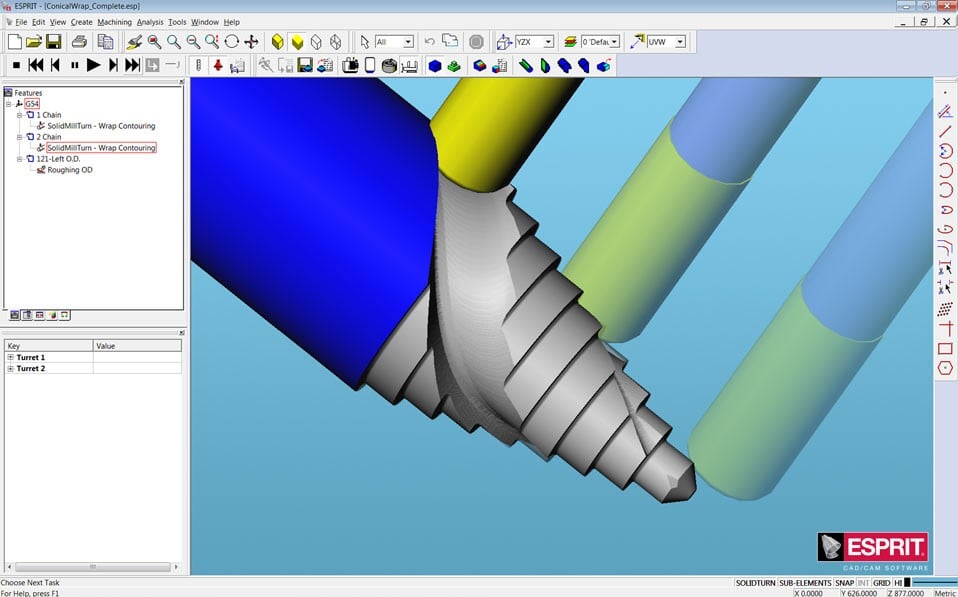

ESPRIT 2015五轴叶轮粗加工循环在一次装夹中完全加工叶轮。

除了提高生产力,该版本还提供了许多新功能以及专门为智能机械加工、战略加工、CAD-CAM数据交换和云空间CAM改进的功能。

智能加工

ESPRIT 2015的智能加工功能通过新的独特的5轴加工循环模块帮助缩短了加工时间。这使得它通过一次装夹就能完全加工叶轮。ESPRIT的五轴叶轮粗加工工具可加工各种叶轮,从形状不一的工件到对余料进行统一的偏移加工,因此它在结束了一个完整周期后可立即开始另一个。

「ESPRIT 2015可为5轴加工提供独特功能,让复杂的加工更为高效,并为用户提供了更多的刀具路径选择,如叶轮粗加工和倒角加工。」 DP Technology全球市场营销总监Cedric Simard说:「通过ESPRIT 2015叶轮粗加工,用户可将材料加工成统一的叶轮,省去了半精加工过程。航空航天、能源、医疗和汽车等行业的用户在加工精密零件时将成为最大受益者,极大地减少了加工时间。」

管道加工循环是ESPRIT 2015智能加工的另一大改进之处,它是一个全新的5轴加工模块。它创建了一个5轴粗加工操作,可切削开口狭小的空间内的材料。刀具路径的形状以偏置的方式加工端口表面,以固定的步宽由表面向内进行加工。

提高生产力

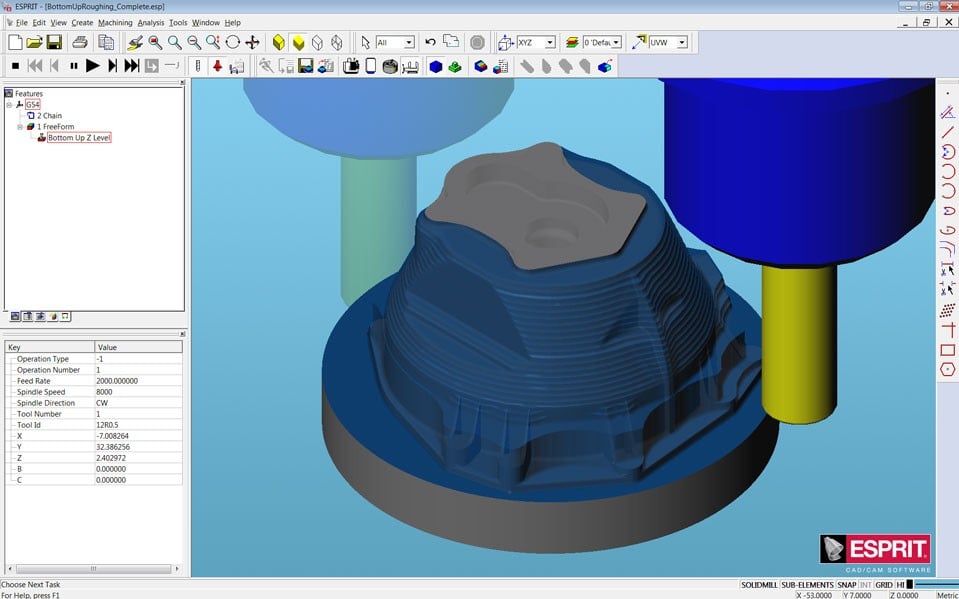

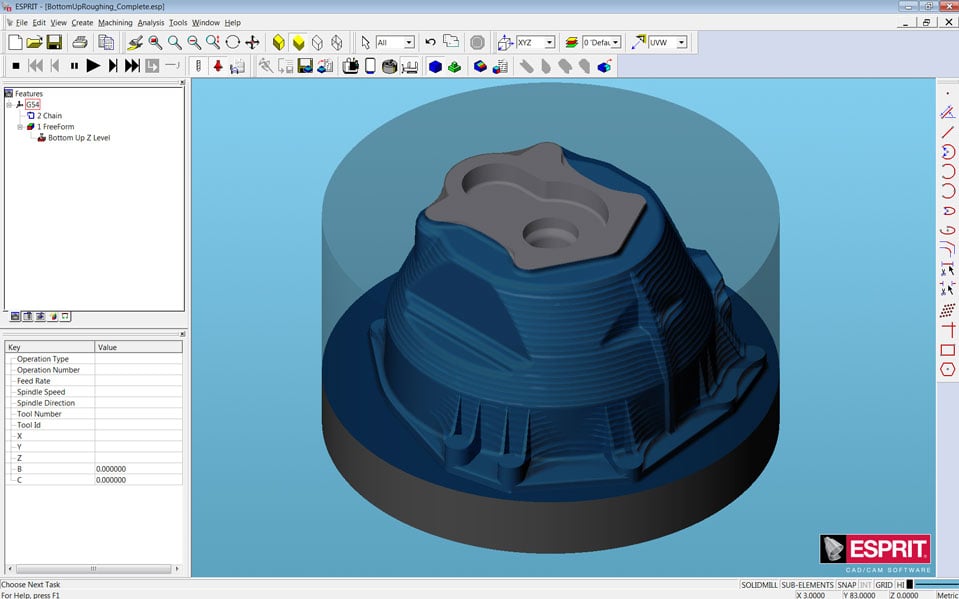

ESPRIT 2015的新功能还包括提高加工效率。新的自下而上的粗加工模式将ESPRIT的ProfitMilling高速粗加工提升到了一个新的水平。新的自下而上的模式让您在切削过程中产生的余料更少,它甚至可以结合我们独特的ProfitMilling高速粗加工切削技术来大幅提升整体生产力。ProfitMilling在啮合角、切屑量、横向切割力和切削率等方面优化了刀具路径,从而大大缩短了加工时间,提高了刀具寿命。

加工功能优化

ESPRIT 2015通过重新设计毛坯自动更新功能使得加工功能得以完善,可用于铣削、车削和钻孔等多任务加工。新的毛坯自动更新功能可用于面铣、型腔和轮廓加工,它可以参考先前的操作残留的毛坯,并只在毛坯残留区域生成加工路径。该功能大大减少了空切,从而缩短了加工时间。

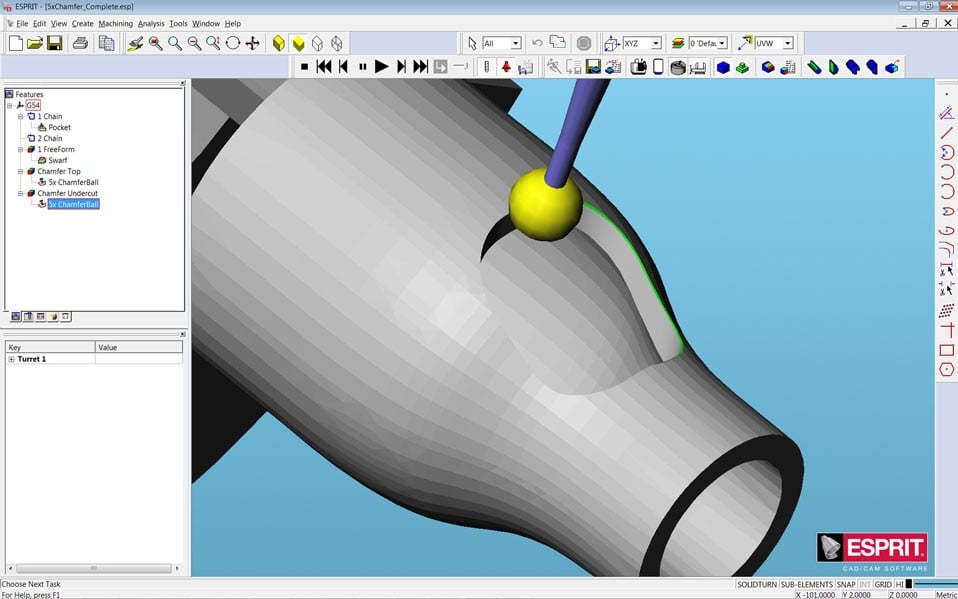

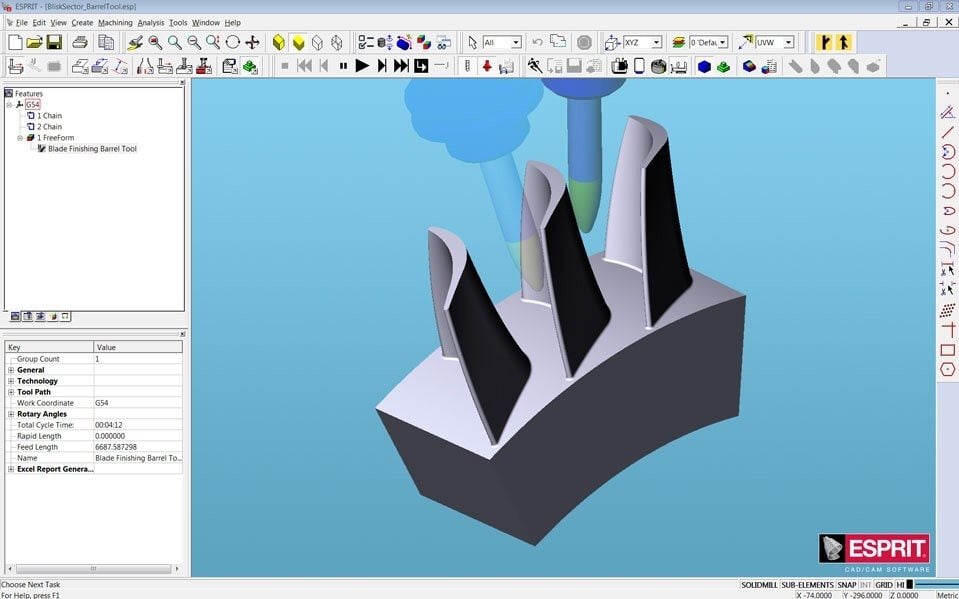

DP Technology在功能优化方面的其它改进包括管道加工和五轴复合加工支持T型刀。T型刀加工节省了球型槽和方肩铣削等操作中的加工时间,在软质材料和不稳定装夹加工过程中产生的切削力更小,从而提高了刀具寿命。5轴叶轮和复合加工还支持球形刀具。球形刀具提供的表面光洁度比球头立铣刀更好,因为它们的几何形状可提供更大的有效接触半径,这样刀具路径之间的间隙更小。

从CAD到CAM的转换

ESPRIT 2015新的数据交换功能可更轻松地将CAD数据信息转换为CAM数据信息。ESPRIT FX现有三种新的几何类型——草图、特征轮廓和曲线——可在CATIA、Pro/ENGINEER和NX/UG之间实现数据转换。还可以轻松地利用这些几何类型中获得的附加信息,填充复杂区域的粗加工操作或延展加工表面以获得更好质量的加工。

ESPRIT 2015另一个重要改进是通过提高自动化识别特征的准确性来缩短编程时间。您还可以使用增强的自动链功能,通过支持实体表面、实体环和实体边来直接创建特征。此外,侧壁特征识别能够自动识别侧壁上下极限以及侧壁锥度角。

云空间CAM

ESPRIT 2015能在几分钟时间内根据您的零部件特点选择工具——从而节省您通过目录翻找理想工具的时间。通过连接ESPRIT MachiningCloud,程序员可以访问完整及最新的刀具数据和切削时间,由于无需手动创建刀具,从而节省了切削编程时间。ESPRIT 2015简化了刀具的选择,并能自动获得推荐的刀具。

拥有自下而上的新的粗加工模式的ESPRIT 2015结合了ESPRIT ProfitMilling加工模块,便于您利用切削深度增量较大的优势。

ESPRIT 2015新的自下而上的模式能在更短的时间内产生更准确的工件模型。

ESPRIT 2015新的5轴倒角模块能沿着3D曲线对边缘进行倒角加工。

ESPRIT 2015支持桶形铣刀,这使您可以充分利用端面工具,并能提供更高品质的表 面光洁度。